고성능 자동차 난간용 폴리우레탄 반경질 폼의 제조 및 특성.

자동차 내부의 팔걸이는 차량 문을 밀고 당기거나 탑승자의 팔을 올려놓는 중요한 역할을 하는 운전석의 핵심 요소입니다. 특히 차량과 팔걸이가 충돌하는 비상 상황 발생 시, 폴리우레탄 소재의 부드러운 팔걸이는 PP(폴리프로필렌), ABS(폴리아크릴로니트릴-부타디엔-스티렌) 등의 경질 플라스틱 팔걸이와 달리 우수한 탄성과 완충 기능을 제공하여 부상을 줄여줍니다. 반면, 폴리우레탄 연질 폼 팔걸이는 촉감이 좋고 표면 질감이 아름다워 운전석의 편안함과 미관을 향상시킵니다. 따라서 자동차 산업의 발전과 차량 내부 소재에 대한 소비자의 요구 수준이 높아짐에 따라, 자동차 팔걸이 소재로서 폴리우레탄 연질 폼의 장점은 더욱 두드러지고 있습니다.

폴리우레탄 소재의 연질 손잡이에는 고탄성 폼, 자체 피복 폼, 반경질 폼의 세 가지 종류가 있습니다. 고탄성 손잡이는 외피가 PVC(폴리염화비닐) 재질로 덮여 있고 내부는 고탄성 폴리우레탄 폼으로 되어 있습니다. 이 경우 폼의 지지력이 비교적 약하고 강도가 낮으며 폼과 피복 사이의 접착력이 부족합니다. 자체 피복 손잡이는 폼 코어층에 피복이 덧씌워져 있어 비용이 저렴하고 일체화가 잘 되어 상용차에 널리 사용되지만, 표면 강도와 전반적인 편안함을 고려하기는 어렵습니다. 반경질 손잡이는 PVC 피복으로 덮여 있어 촉감과 외관이 좋고, 내부의 반경질 폼은 뛰어난 감촉, 충격 저항성, 에너지 흡수성, 내노화성을 제공하여 승용차 내부에 점점 더 많이 사용되고 있습니다.

본 논문에서는 자동차 손잡이용 폴리우레탄 반경질 폼의 기본 배합을 설계하고, 이를 바탕으로 성능 개선 방안을 연구한다.

실험 부분

주요 원료

폴리에테르 폴리올 A(수산화가 30~40mg/g), 폴리머 폴리올 B(수산화가 25~30mg/g): 완화화학그룹유한공사. 변성 MDI[디페닐메탄디이소시아네이트, w(NCO) 25~30%], 복합촉매, 습윤 분산제(제3), 산화방지제 A: 완화화학(베이징)유한공사, 마이토우 등; 습윤 분산제(제1), 습윤 분산제(제2): 바이케화학. 상기 원료는 산업용 등급이다. PVC 라이닝 스킨: 창수루이화.

주요 장비 및 계측기

SDF-400형 고속 믹서, AR3202CN형 전자저울, 알루미늄 금형(10cm×10cm×1cm, 10cm×10cm×5cm), 101-4AB형 전기 송풍 오븐, KJ-1065형 전자식 범용 장력 조절기, 501A형 초고온 온도 조절기.

기본 공식 및 시료 준비

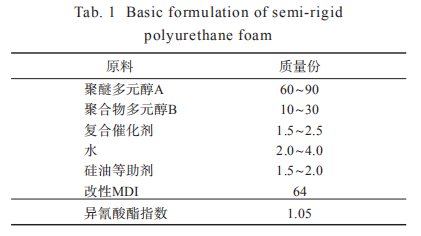

반경질 폴리우레탄 폼의 기본 조성은 표 1에 나와 있습니다.

기계적 특성 시험 시편 준비: 설계 배합에 따라 복합 폴리에테르(A 재료)를 제조하고, 변성 MDI를 일정 비율로 혼합한 후, 고속 교반기(3000r/min)로 3~5초간 교반하였다. 그런 다음 해당 금형에 부어 발포시키고, 일정 시간 내에 금형을 열어 반경질 폴리우레탄 발포 성형 시편을 얻었다.

접착 성능 시험용 시료 준비: PVC 스킨 층을 금형 하부 다이에 넣고, 폴리에테르와 변성 MDI를 비율에 맞춰 혼합한 후 고속 교반기(3,000 r/min)로 3~5초간 교반한다. 그런 다음 스킨 표면에 붓고 금형을 닫아 일정 시간 내에 스킨이 포함된 폴리우레탄 폼을 성형한다.

성능 테스트

기계적 특성: ISO-3386 표준 시험에 따른 40%CLD(압축 경도); ISO-1798 표준에 따른 인장 강도 및 파단 신율; ISO-8067 표준에 따른 인열 강도. 접착 성능: OEM 표준에 따라 전자식 만능 인장 시험기를 사용하여 180° 박리 및 발포 시험을 실시합니다.

노화 성능: OEM의 표준 온도에 따라 120℃에서 24시간 동안 노화시킨 후 기계적 특성 및 접착 특성의 손실을 테스트합니다.

결과 및 논의

기계적 특성

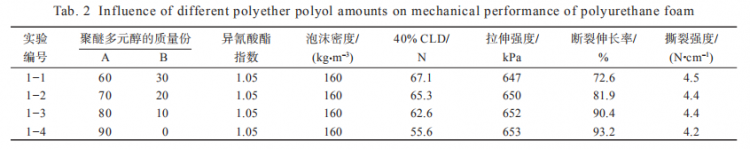

기본 배합에서 폴리에테르 폴리올 A와 폴리머 폴리올 B의 비율을 변경함으로써, 다양한 폴리에테르 첨가량이 반경질 폴리우레탄 폼의 기계적 특성에 미치는 영향을 표 2에 나타낸 바와 같이 살펴보았다.

표 2의 결과에서 알 수 있듯이, 폴리에테르 폴리올 A와 폴리머 폴리올 B의 비율은 폴리우레탄 폼의 기계적 특성에 상당한 영향을 미칩니다. 폴리에테르 폴리올 A와 폴리머 폴리올 B의 비율이 증가함에 따라 파단 신율은 증가하고, 압축 경도는 일정 수준 감소하며, 인장 강도와 인열 강도는 거의 변화하지 않습니다. 폴리우레탄의 분자 사슬은 주로 연질 세그먼트와 경질 세그먼트로 구성되며, 연질 세그먼트는 폴리올에서, 경질 세그먼트는 카르바메이트 결합에서 유래합니다. 두 폴리올의 상대 분자량과 수산화가가 다르며, 폴리머 폴리올 B는 아크릴로니트릴과 스티렌으로 변성된 폴리에테르 폴리올로서 벤젠 고리의 존재로 인해 사슬 세그먼트의 강성이 향상되었습니다. 반면, 폴리머 폴리올 B는 저분자 물질을 함유하고 있어 폼의 취성을 증가시킵니다. 폴리에테르 폴리올 A가 80부, 폴리머 폴리올 B가 10부일 때 폼의 종합적인 기계적 특성이 가장 우수합니다.

담보 부동산

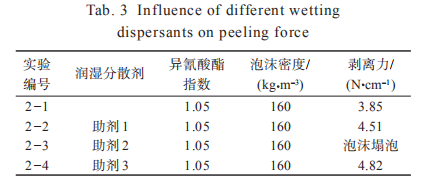

높은 압력 빈도로 사용되는 제품인 난간은 폼과 스킨이 벗겨지면 부품의 편안함이 크게 저하되므로 폴리우레탄 폼과 스킨의 접착 성능이 매우 중요합니다. 위의 연구를 바탕으로, 다양한 습윤 분산제를 첨가하여 폼과 스킨의 접착 특성을 시험하였고, 그 결과는 표 3에 나타나 있습니다.

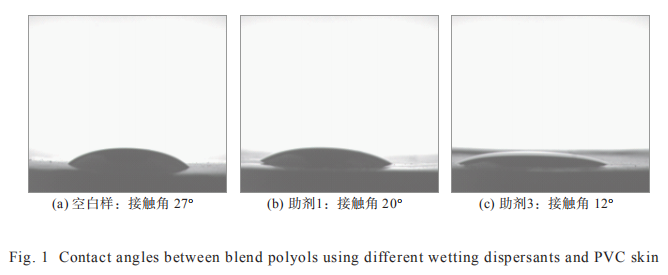

표 3에서 볼 수 있듯이, 다양한 습윤 분산제는 폼과 피부 사이의 박리력에 뚜렷한 영향을 미칩니다. 첨가제 2를 사용한 후에는 폼 붕괴가 발생하는데, 이는 첨가제 2 첨가 후 폼이 과도하게 개방되었기 때문일 수 있습니다. 첨가제 1과 3을 사용한 후에는 대조군 시료의 박리 강도가 일정 수준 증가했으며, 첨가제 1을 사용했을 때는 대조군 시료보다 약 17%, 첨가제 3을 사용했을 때는 약 25% 더 높았습니다. 첨가제 1과 첨가제 3의 차이는 주로 복합재료 표면의 습윤성 차이에 기인합니다. 일반적으로 고체 표면의 액체 습윤성을 평가할 때 접촉각은 중요한 지표입니다. 따라서 위의 두 가지 습윤 분산제를 첨가한 후 복합재료와 피부 사이의 접촉각을 측정하였고, 그 결과는 그림 1에 나타냈습니다.

그림 1에서 볼 수 있듯이, 대조군 시료의 접촉각이 27°로 가장 크고, 첨가제 3을 첨가한 시료의 접촉각이 12°로 가장 작습니다. 이는 첨가제 3을 사용하면 복합재료와 피부의 습윤성이 크게 향상되어 피부 표면에 더 쉽게 퍼지므로, 첨가제 3을 사용했을 때 박리력이 가장 크다는 것을 보여줍니다.

노후화된 부동산

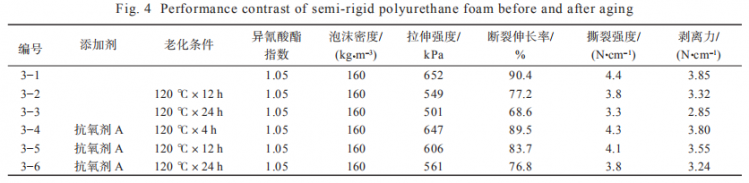

난간 제품은 차량 내에서 압축 성형되고 햇빛에 노출되는 빈도가 높기 때문에, 폴리우레탄 반경질 난간 폼의 노화 성능은 고려해야 할 중요한 성능 요소 중 하나입니다. 따라서 기본 배합의 노화 성능을 시험하고 개선 연구를 수행했으며, 그 결과는 표 4에 제시되어 있습니다.

표 4의 데이터를 비교해 보면, 기본 조성물의 기계적 특성과 결합 특성이 120℃에서 열 노화 후 현저하게 저하됨을 알 수 있다. 12시간 노화 후 밀도를 제외한 여러 특성의 손실률은 13%~16%이며(이하 동일), 24시간 노화 후에는 23%~26%에 달한다. 이는 기본 조성물의 열 노화 특성이 좋지 않음을 나타내며, 항산화제 A를 첨가함으로써 기본 조성물의 열 노화 특성을 크게 개선할 수 있음을 보여준다. 항산화제 A를 첨가한 후 동일한 실험 조건에서 12시간 후 여러 특성의 손실률은 7%~8%였고, 24시간 후에는 13%~16%였다. 기계적 특성 저하는 주로 열 노화 과정에서 화학 결합 파괴 및 활성 자유 라디칼에 의해 유발되는 일련의 연쇄 반응 때문이며, 이는 원료 물질의 구조 또는 특성에 근본적인 변화를 초래한다. 한편으로, 접착 성능 저하는 폼 자체의 기계적 특성 저하 때문이며, 다른 한편으로는 PVC 스킨에 다량의 가소제가 함유되어 있고, 이 가소제가 열산화 노화 과정에서 표면으로 이동하기 때문입니다. 산화방지제를 첨가하면 열노화 특성을 향상시킬 수 있는데, 이는 산화방지제가 새로 생성된 자유 라디칼을 제거하고 폴리머의 산화 과정을 지연시키거나 억제하여 폴리머의 원래 특성을 유지할 수 있도록 하기 때문입니다.

종합적인 성능

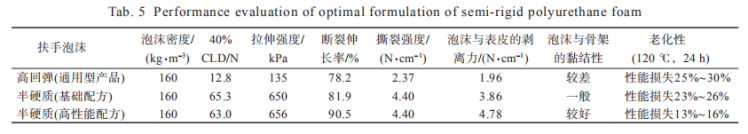

위의 결과를 바탕으로 최적의 배합을 설계하고 그 다양한 특성을 평가했습니다. 설계된 배합의 성능을 일반적인 고반발 폴리우레탄 난간 발포체와 비교했습니다. 결과는 표 5에 나타나 있습니다.

표 5에서 볼 수 있듯이, 최적화된 반경질 폴리우레탄 폼 배합의 성능은 기본 및 일반 배합에 비해 몇 가지 장점이 있으며, 더욱 실용적이고 고성능 난간에 적용하기에 더욱 적합합니다.

결론

폴리에테르 함량을 조절하고 적합한 습윤 분산제와 산화방지제를 선택하면 반경질 폴리우레탄 폼에 우수한 기계적 특성, 탁월한 내열 노화성 등을 부여할 수 있습니다. 이러한 우수한 성능을 바탕으로, 고성능 폴리우레탄 반경질 폼 제품은 자동차의 손잡이, 계기판 등의 완충재로 적용될 수 있습니다.

게시 시간: 2024년 7월 25일